Dane są wykorzystywane częściej i na więcej sposobów niż kiedykolwiek wcześniej.

Co więcej, oprócz środowiska pracy, dane przenikają każdy aspekt naszego życia — od mediów po medycynę, od rolnictwa po finanse.

Dane szybciej odpowiadają na pytania, dostarczają potrzebnych informacji i pozwalają podejmować trafniejsze decyzje.

Rozwiązywanie złożonych problemów przy pomocy danych i analityczne (krytyczne) myślenie to dwie najważniejsze umiejętności potrzebne do funkcjonowania w czwartej rewolucji przemysłowej.

Niestety z mojego oświadczenia wynika, że w organizacjach w 99% przypadków nie ma świadomości tego, jak ważne są systemy pomiarowe służące do zbierania danych i jakie są konsekwencje, gdy te systemy nie spełniają podstawowych wymagań.

W tym artykule chciałbym Ci przedstawić, czym jest analiza systemów pomiarowych (ang. Measurement Systems Analysis, MSA) i pokazać prostą metodę jak ocenić system pomiarowy, tak abyś był pewien, że nadaje się on do zbierania pomiarów, którym możesz ufać.

Zapraszam do lektury.

Zawartość artykułu

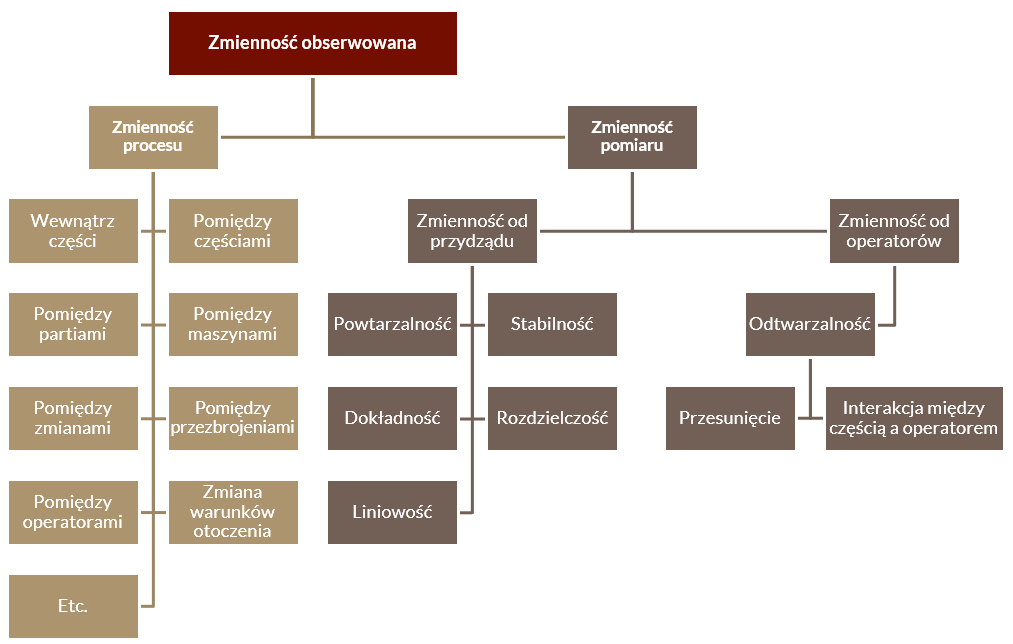

Zmienność systemu pomiarowego

Zmienność pomiaru powstaje, ponieważ pomiar jest wykonywany w różnych środowiskach, w różnych okolicznościach, przy użyciu różnych przyrządów i operatorów.

- Jeżeli proces pomiarowy wykazuje nieprzewidywalną zmienność (zmienność specjalną), wówczas prawidłowa interpretacja pomiarów z procesu jest utrudniona, a czasami niemożliwa.

- Jeżeli proces pomiarowy ma stabilną i przewidywalną (naturalną), ale dużą zmienność, wówczas zdolność zrozumienia zmienności procesu będzie ograniczona. Jeżeli ta duża zmienność pomiaru nie jest znana, to dużą zmienność raportowanych wartości można przypisać procesowi, co w konsekwencji doprowadzi do nieodpowiednich działań.

Z tych powodów ocena wiarygodności procesu pomiarowego jest pierwszym koniecznym krokiem jeśli chcesz podejmować jakiekolwiek akcje.

Jakie zatem podstawowe aspekty systemu pomiarowego musimy wziąć pod uwagę?

- Zmienność i średnia dostarczona przez proces pomiarowy powinny być stabilne w czasie.

- Wyniki pomiarów powinny być zgodne ze wzorcem (wartością uznaną za rzeczywistą).

- Różnice między operatorami, laboratoriami lub przyrządami należy ocenić, aby sprawdzić, czy te same materiały lub części otrzymałyby konsekwentnie ten sam pomiar, lub ocenę.

- Należy zbadać wielkość zmienności pomiaru, aby ustalić czy proces pomiaru może wykryć ważne różnice między produktami.

Zmienność pomiaru stwarza niepewność co do tego, co faktycznie zachodzi w mierzonym procesie produkcyjnym lub usługowym. Jeśli dany proces pomiarowy jest wielokrotnie stosowany do tego samego materiału, części lub komponentu, wynik pomiaru będzie z pewnością różny w zależności od czasu, nawet jeśli to, co jest mierzone, nie ulega zmianie.

Więcej o zmienności i jej rodzajach znajdziesz tutaj: Czym jest myślenie statystyczne i dlaczego jest Ci niezbędne w rozwiązywaniu problemów i poprawie procesów

To, co obserwujemy, jako końcowy wynik pomiaru jest zawsze składową dwóch komponentów, zmienności procesu i zmienności systemu pomiarowego.

Te komponenty zmienności możemy wyrazić za pomocą wariancji, czyli kwadratu odchylenia standardowego:

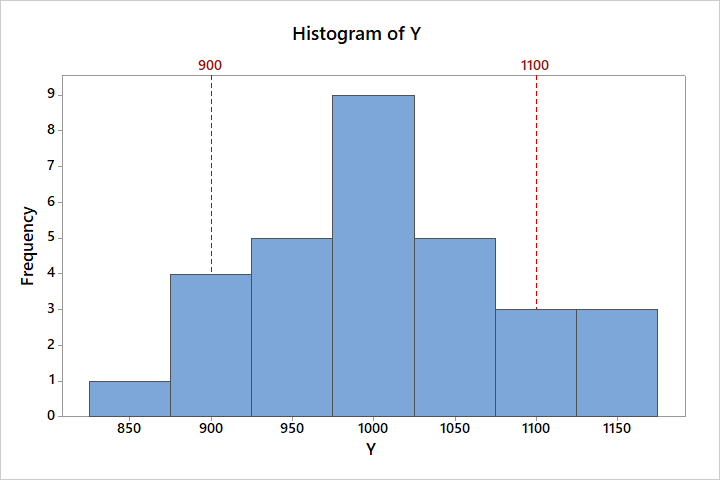

Załóżmy scenariusz, w którym z 30 partii produkcyjnych pobrano losowo po jednej próbce i otrzymano wyniki jak histogramie poniżej:

Skąd będziesz wiedział, jaki procent uchwyconej zmienności pochodzi z procesu produkcyjnego, a jaki z systemu pomiarowego?

Żeby odpowiedzieć na to pytanie, przeprowadzamy Analizę Systemu Pomiarowego (ang. Measurement System Analysis, MSA).

Jeśli chciałbyś dowiedzieć się więcej o podstawowych narzędziach do graficznej analizy danych, to zapraszam to tego artykułu: 5 najważniejszych wykresów do analizy graficznej danych, które każdy menedżer, inżynier i praktyk projektów doskonalących znać powinien (nie tylko Six Sigma Green i Black Belt)

Główny cel analizy systemów pomiarowych

Celem MSA jest zdobycie jak największej wiedzy na temat procesu pomiarowego w krótkim czasie, zidentyfikowanie potrzebnych ulepszeń, a następnie określenie kolejnych kroków.

Na wysokim poziomie badanie systemu pomiarowego robimy z dwóch powodów:

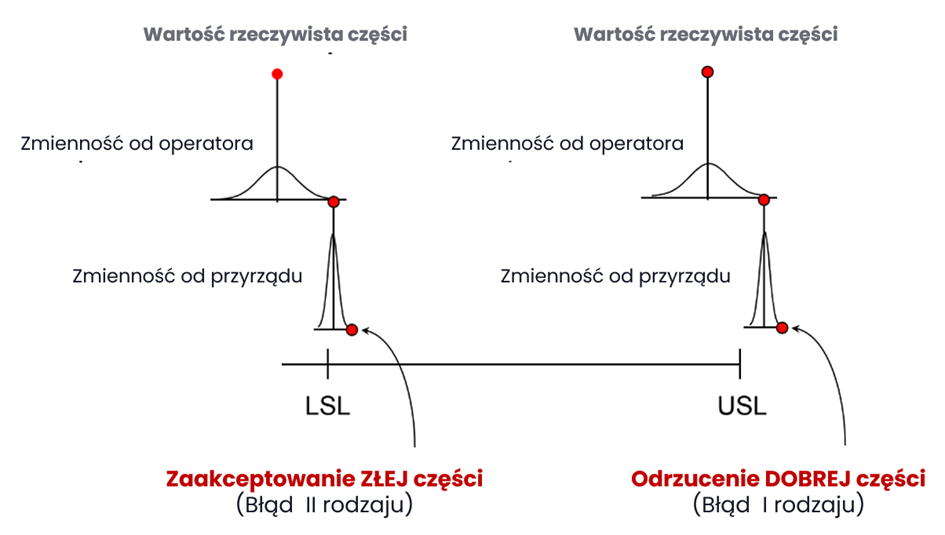

- Ocena czy dana część/produkt jest zgodny ze specyfikacją. Inaczej mówiąc upewnienie się, czy klient dostaje to, czego oczekuje i czy minimalizujemy prawdopodobieństwo wystąpienia dwóch rodzajów błędów.

- Poprawa procesu, czyli redukcja zmienności i przesunięcie poziomu procesu.

W tym artykule skupię się na 2 elemencie, czyli ocenie systemu pomiarowego w kontekście poprawy procesu.

Popatrzymy zatem jakie mamy główne charakterystyki systemu pomiarowego.

Podstawowe charakterystyki systemu pomiarowego

Rozdzielczość

Technologiczna zdolność systemu pomiarowego do adekwatnego rozróżnienia powtarzalnych pomiarów.

Rozdzielczość odpowiada na pytanie: „Czy rozdzielczość mojego systemu pomiarowego jest w stanie wykryć zmianę?”

Które logo jest mniejsze?

Precyzja (ang. Precision)

Precyzję dzielimy na:

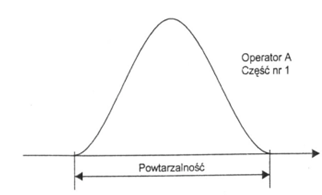

Powtarzalność (ang. Repeatability): zmienność w pomiarach uzyskana, gdy ten sam operator używa tego samego narzędzia pomiarowego podczas identycznych pomiarów tej samej próbki.

Odtwarzalność (ang. Reproducibility): zmienność w średniej pomiarów pomierzonej przez różnych operatorów używających tego samego przyrządu pomiarowego podczas pomiaru tych samych próbek.

Dokładność (ang. Accuracy)

Dokładność instrumentu jest różnicą pomiędzy zaobserwowaną średnią wartością pomiaru i wartością oryginalną.

Wartość oryginalna jest zaakceptowanym, możliwym do zidentyfikowania odniesieniem.

Przesunięcie (ang. Bias)

Różni operatorzy, maszyny, etc. mają taką samą średnią, gdy mierzymy tę samą cechę na tej samej części.

Jeśli przy pomiarze tej samej cechy dla innych osób, maszyn, etc. istnieje stałe odchylenie od średniej pomiarów, to proces pomiarowy jest przesunięty (biased).

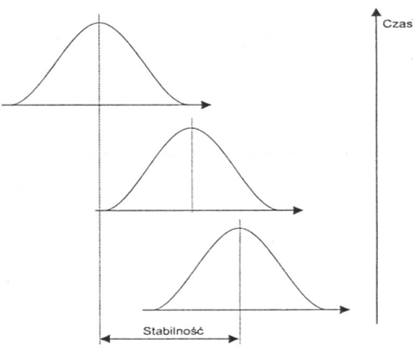

Stabilność (ang. Stability)

Zdolność procesu pomiarowego do utrzymania rozdzielczości, precyzji, dokładności i przesunięcia w czasie.

Brak specjalnych przyczyn zmienności w procesie pomiarowym; proces pod kontrolą statystyczną (w „długim” okresie).

Zarówno średnia (w porównaniu do standardu), jak i rozstęp powinny być pod kontrolą statystyczną.

Liniowość (ang. Linearity)

Liniowość wskazuje, czy przyrząd pomiarowy ma taką samą dokładność dla wszystkich wartości odniesienia.

Zwiększ efektywność rozwiązywania problemów

Koncept precyzji i dokładności

W kontekście poprawy procesu zawsze najbardziej będziemy zainteresowani odpowiednią precyzją systemu pomiarowego, ponieważ chcemy ocenić zmienność, poziom naszego procesu i mieć możliwość wykrywania zmian w naszym procesie.

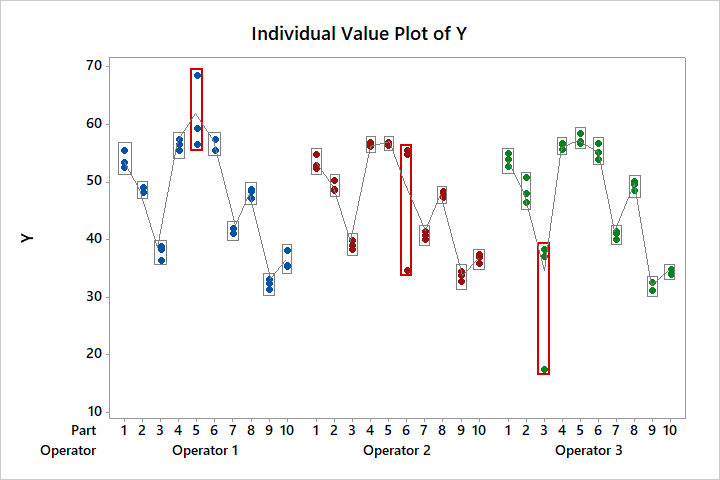

Wyobraź sobie, że z procesu wybrane zostały 10 części w sposób, który reprezentuje jego zmienność.

Do badania wybieramy trzech operatorów. Każda część mierzona jest 3 razy przez każdego operatora.

Gdyby system pomiarowy był idealny (brak zmienności), każdy z operatorów powinien otrzymać identyczne wyniki, mierząc te same części, jak poniżej:

Niestety zmienność istnieje i taka sytuacja nigdy nie zaistnieje. Zobaczymy zatem jakie są możliwe scenariusze.

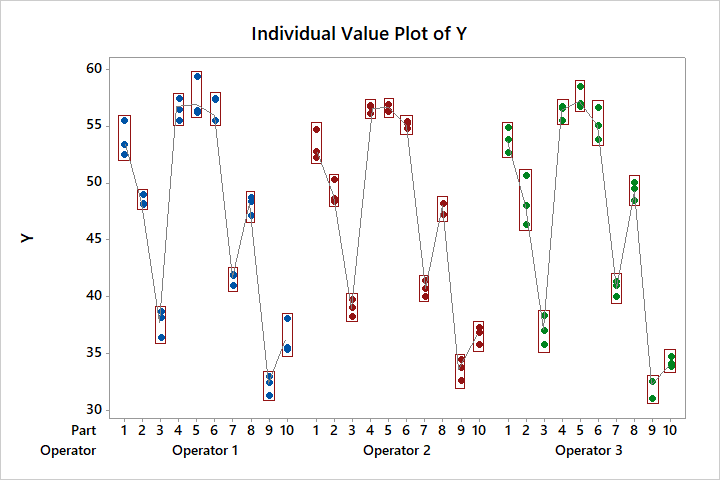

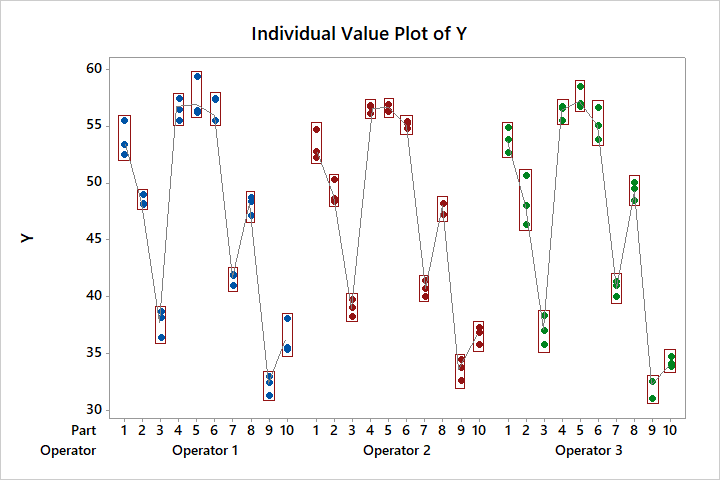

W pierwszym przypadku załóżmy, że zmienność systemu pomiarowego jest odpowiednio mała i nie mamy problemu odtwarzalności, czyli różnic pomiędzy operatorami.

Jak widzisz, mierząc poszczególne części trzy razy, nasze wyniki będą się od siebie różnic.

Jednak zmienność wynikająca z systemu pomiarowego jest na tyle mała, że bylibyśmy w stanie rozróżnić poszczególne części. Może nie każdą od każdej, ale z pewnością bylibyśmy w stanie „wrzucić” poszczególne części do pewnych zakresów. Np. bez problemu rozpoznalibyśmy cześć nr 9, później części 3 i 10, cześć 7, następnie części 2 i 8 oraz do jednego zakresu wrzucilibyśmy części 1, 4, 5 i 6.

Taki system pomiarowy ma odpowiednią precyzję, która pozwala nam wychwycić zmiany w naszym procesie (np. poziom procesu czy jego zmienność) oraz identyfikować przyczyny specjalne używając do tego tylko jednego pomiaru danej części.

Poglądowo różnice w zmienności procesu i systemu pomiarowego możesz zobaczyć poniżej:

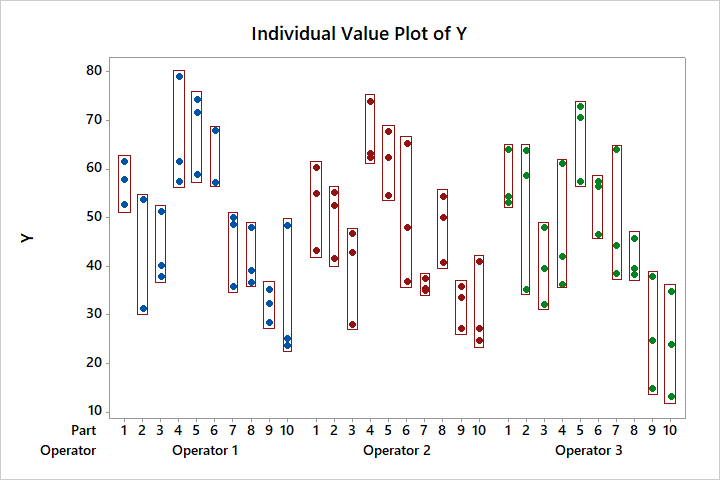

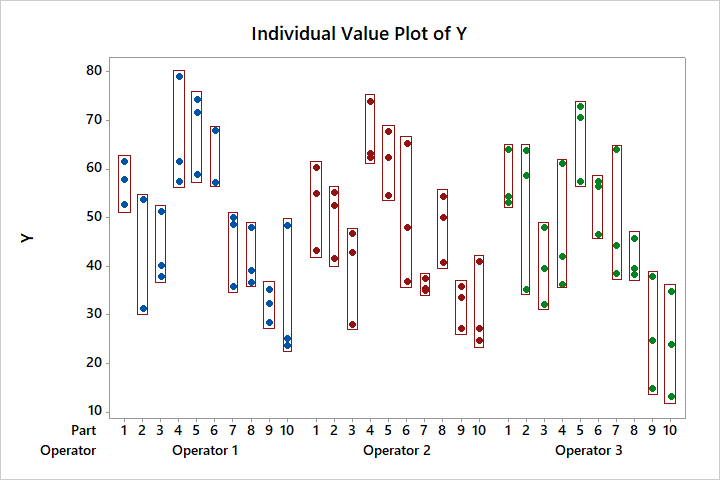

Przyjrzymy się teraz przypadkowi, gdzie zmienność systemu pomiarowego jest zbyt duża (mała precyzja).

Tak jak wcześniej oczekujemy, że wszyscy operatorzy w idealnym świecie otrzymają te same wyniki:

A taką otrzymamy sytuację przy nadmiernej zmienności pochodzącej od systemu pomiarowego:

Ja widzisz, z taką zmiennością procesu nie jesteśmy w stanie rozróżnić jednej części od drugiej.

Porównanie zmienności procesu i systemu pomiarowego możesz zobaczyć poniżej:

Wyniki pomiarów z takiego sytemu pomiarowego to tylko same zakłócenia, noise.

Mając taki system pomiarowy, nigdy nie będziesz w stanie zrozumieć swojego procesu.

Przyjrzyjmy się jeszcze jakie główne problemy możemy mieć z naszym systemem pomiarowym.

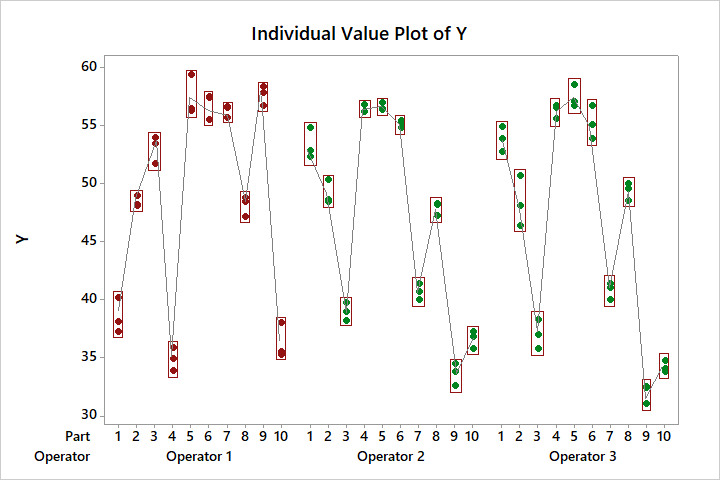

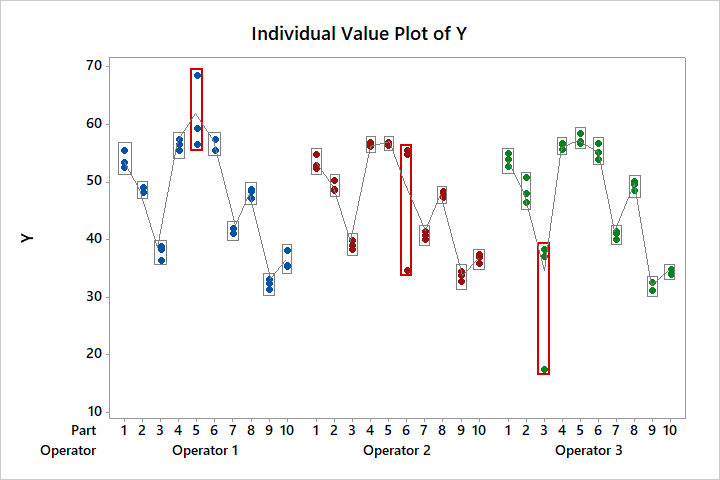

Pierwszy, to problem odtwarzalności (ang. reproducibility), gdzie jeden z operatorów ma z jakiegoś powodu wszystkie wyniki wyższe/niższe niż reszta.

Taką sytuację możesz zobaczyć poniżej:

W konsekwencji zwiększa się zmienność samego systemu pomiarowego oraz zmniejsza jego dokładność.

Innym problemem jest tzw. interakcja między operatorem a częściami. Inaczej mówiąc, pomiar danej części zależy od operatora, jak poniżej:

Operator 2 i 3 są zgodni co do mierzonych części, natomiast z jakiegoś powodu Operator 1 otrzymał zupełnie inne wyniki.

Ostatnia rzecz, na którą musisz zwrócić uwagę to rodzaj zmienności, która występuje w pomiarach. W przypadku pomiarów chcemy je sukcesywnie odtwarzać, co oznacza, że zmienność samego systemu pomiarowego musi być zmiennością naturalną, czyli nie mogą występować przyczyny specjalne.

System pomiarowy, w którym występują przyczyny specjalne, możesz zobaczyć poniżej.

W takim przypadku musimy poznać przyczynę nieprzewidywalności pomiarów, zanim dopuścimy system pomiarowy do użytku.

No dobrze, a teraz najważniejsze pytanie: „Skąd mam wiedzieć kiedy mój system pomiarowy jest odpowiedni?”

Kiedy system pomiarowy ma odpowiednią precyzję?

Odpowiedni system pomiarowy to taki, który ma precyzję umożliwiającą nam zrozumienie naszego procesu i później podejmowanie akcji, których celem będzie jego poprawa.

Podstawowy warunek, który musi być spełniony, jest następujący:

Dla naszego pierwszego przykładu, gdzie zmienność systemu pomiarowego była mała, sytuacja wygląda następująco:

Total Gage R&R to udział zmienności od systemu pomiarowego, a Part-To-Part to udział zmienności od procesu w całkowitej zaobserwowanej zmienności.

Jak widzisz mamy tutaj 1,43% zmienności konsumowanej przez system pomiarowy. Nasz warunek (≤10%) jest spełniony.

A jak wygląda sytuacja dla przykładu 2, gdzie mieliśmy nadmierną zmienność systemu pomiarowego?

Tutaj zmienność od systemu pomiarowego to 39% – system pomiarowy ma za małą precyzję.

A jak to ocenić w najprostszy z możliwych sposobów?

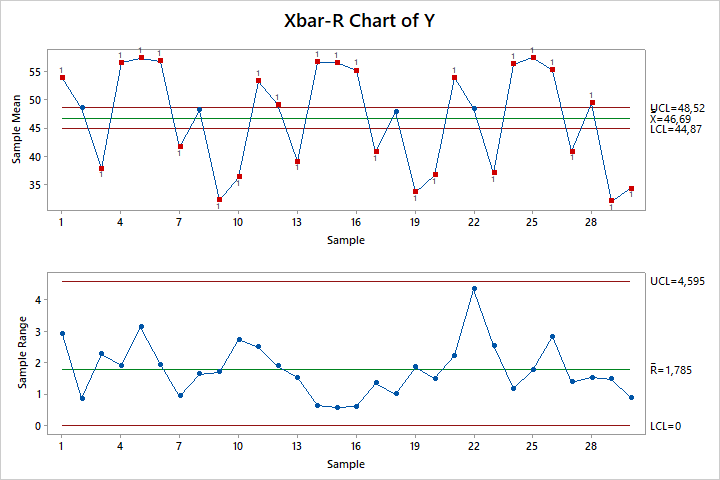

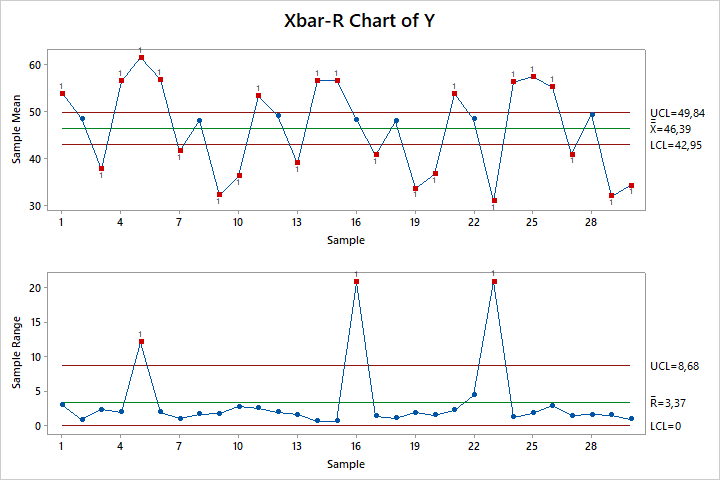

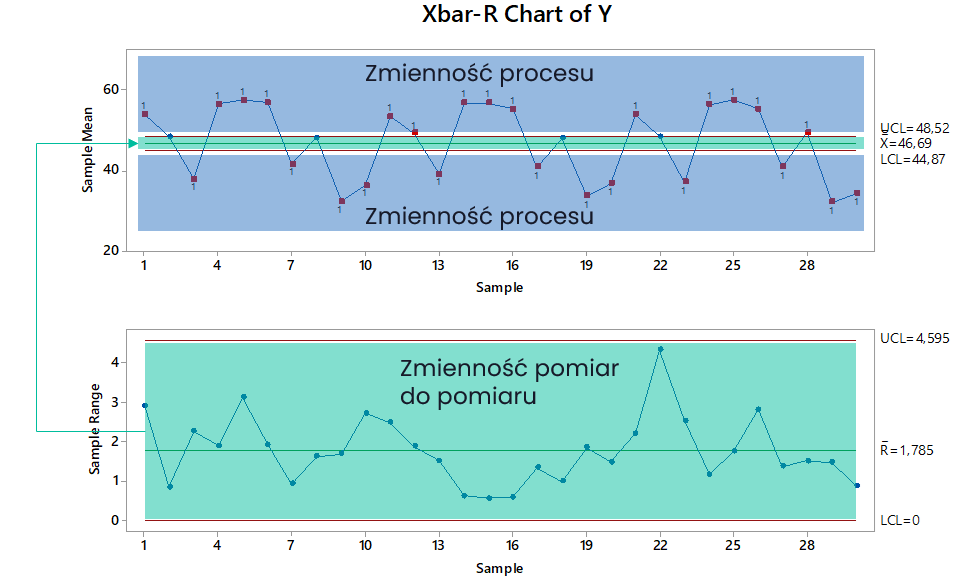

Do tego celu wykorzystamy kartę kontrolną Xbar-R.

To, czego oczekujemy w pierwszej kolejności, to sytuacja, w której na karcie rozstępu wszystkie punkty będą wewnątrz limitów kontrolnych, co oznacza, że zmienność pomiar do pomiaru jest zmiennością naturalną (pomiary mogą być sukcesywnie odtwarzane).

A drugi warunek, który musi być spełniony, to przynajmniej 50% wszystkich punktów na karcie wartości średniej powinno być poza limitami kontrolnymi. Taka wartość to zapewnienie, że system pomiarowy będzie konsumował mniej niż 10% całkowitej zaobserwowanej zmienności.

Zobaczymy, jak będą wyglądały takie, karty dla naszych 3 przypadków jak wcześniej:

Dla powyższego przypadku mamy 87% (26 na 30) punktów jest poza limitami kontrolnymi na karcie wartości średnich — system ma odpowiednią precyzję.

Jako że nie widzimy też punktów poza limitami kontrolnymi na karcie rozstępu, to pomiary mogą być sukcesywnie powtarzane (pomiar do pomiaru jest zmiennością naturalną).

W tym przypadku tylko 20% (6 na 30), punktów jest poza limitami kontrolnymi na karcie wartości średnich — system pomiarowy ma za małą precyzję.

Zmienność pomiar do pomiaru również jest zmiennością naturalną.

Jak widzisz, przyczyny specjalne w pomiarach uwidoczniły się jako punkty poza limitami na karcie rozstępu.

Mechanikę działania karty Xbar-R możesz zobaczyć poniżej.

Każdy rozstęp to różnica miedzy wartości MAX i MIN między pomiarami każdej części. Zatem średni rozstęp jest miarą zmienności pochodzącej od systemu pomiarowego.

Na podstawie tego średniego rozstępu obliczane są limity kontrolne na karcie wartości średnich (średnia z naszych pomiarów). Im większy średni rozstęp, tym szersze limity kontrolne na karcie wartości średniej.

Jeśli punkty wartości średnich są poza limitami kontrolnymi na karcie Xbar, to zmienność procesu jest większa niż zmienność od systemu pomiarowego. Jak wspomniałem wcześniej, chcemy, aby tych punktów było więcej niż 50%.

Zwiększ efektywność rozwiązywania problemów

Podsumowanie

Analiza systemów pomiarowych to wiele różnych aspektów, które musimy wziąć pod uwagę.

Jak dobierać operatorów, w jakich warunkach przeprowadzać badanie, ile części i jak je dobierać, jakie są konsekwencje wyboru części, które nie reprezentują zmienności procesu, lub takich, które są wynikiem działania zmienności specjalnej. Co zrobić, jeśli precyzja lub dokładność jest niewystarczająca. Jak badać stabilność systemu pomiarowego, jak zwalidować przyrządy pomiarowe etc.

Na ten temat moglibyśmy napisać książkę.

W tym jednak artykule chciałem Ci przedstawić proste narzędzie graficzne do analizowania Twoich systemów pomiarowych, dzięki któremu, zwiększy się Twoja wiedza na temat wykonywanych pomiarów. A to jest podstawą do dalszego działania.

Życzę udanego polowania na zmienność!!!

Podobał Ci się wpis? Nie przegap następnego!

Nazywam się Tomasz Leśniewicz i prowadzę SIGMA Value Consulting — butikową praktykę szkoleniowo-doradczą, której misją jest przekazywanie wiedzy na temat efektywnego rozwiązywania problemów i poprawy jakości przy użyciu danych, narzędzi Six Sigma i krytycznego myślenia.

![Read more about the article [WEBINAR] Wprowadzenie Do Zmienności (Six Sigma, Jakość, Odchylenie Standardowe, Funkcja Start Taguchiego)](https://sigmavalue.blog/wp-content/uploads/2022/02/photo-1588196749597-9ff075ee6b5b-1-300x225.png)